セーリングクルーザーのデッキは軽量化のためにバルサコアのサンドイッチ構造になっているのが普通だ。これに部品取り付けのためなどで穴を空けた場合、水が浸入して中から腐ってくる恐れがあるという。

海外の文献などを見ると、大きめの穴を空けるか、穴の中に折れ釘を突っ込んでバルサをほじくり出して、そこを一旦エポキシ樹脂で埋めてから、穴を開けなおすべしなどと書いてある。随分手間のかかる仕事になるので、バルサの切り口からなるべく硬化の遅い低粘度エポキシを塗りこんだら、エポキシが切り口に浸透して壁になってくれないかと考えた。

ところで、FRPのコアになるバルサは普通の柾目板ではなく、エンドグレイン材といって、木目が垂直方向になるように並べて成形した材料を使う。

写真はこんな感じ。

ありがたい事に、この材料のサンプルをFacebookのお友達からタダで頂いた。そこで、このご厚意に応える意味でもまずは実験して、皆様とも情報を共有することとしたい。

これは、低粘度エポキシの硬化時間の一番遅いやつ

これを丸い穴を空けたエンドグレインバルサ材の断面に塗り込む。実はこの材料に穴を空けるのがとても難しい。穴がいびつなのはご愛敬で。

2日間置いてから、二つに切って断面を見てみた。

あれあれ、エンドグレイン材の強味というか、エポキシは垂直方向の木目を超えられず全く浸透していかないことがわかった。

これは、逆に言うと、少々水が浸入しても横への広がりは最低限で済むということではあるのだけど、今ドキのヨットの寿命は30年どころではないことを考えると、長い目でみて水の侵入対策はやっぱり必要だと思う。

つまり、とても面倒だけど穴を空けたら周囲をほじくってエポキシを詰めてから穴を開けなおすしか無いみたい。

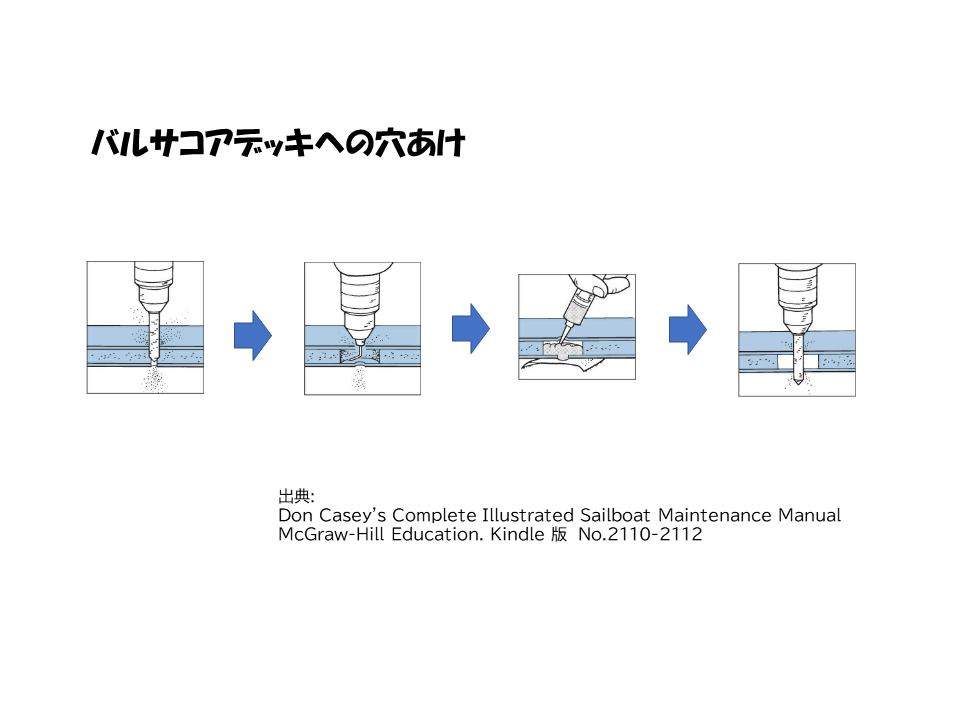

Don Casey大先生のご推奨はこんな感じ:

ヨットは手を抜いてはいけません。わかっちゃいるけど毎回これやるしかないのかなあ。

コメント

コア材をいかに綺麗に摘出するかが重要で、薄くともコア材の層が露出すれば結局は水が入ってしまうような気がしますね。

ファイバーを一部削るぐらい思い切ってやる必要がありそう。

経験はもちろん、工具の選定(製作?)も重要ですね。

デッキへの穴あけは興味深いテーマです。